1. dyMat ®Green product

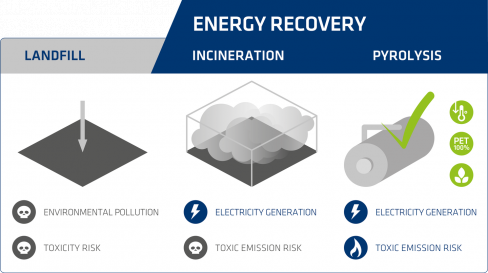

I backsheet a base PET hanno delle possibilità di fine vita (EOL) sostenibili rispetto ai backsheets a base Fluorurati che devono invece essere smaltiti solo attraverso l’interramento (landfill), creando grandi danni all’ambiente per l’inquinamento generato e l’immissione di sostenze tossiche nell’ambiente.

I backsheet a base PET invece possono essere smaltiti in diversi modi:

- Incenerimento: durate questo processo di combustione viene generata nuova energia ma persistono dei rischi di immissione nell’ambiente di sostenze tossiche.

- Pirolisi: nel corso di questo processo più virtuoso viene generata nuova energia elettrica e anche nuovo carburante.

- Riciclo del monomero: alla fine del loro ciclo di vitadel pannello il PET all’interno del backsheet può essere sottoposto ad un processo di riciclo del monomero e successivamente può essere ripolimerizzato diventando poliestere riciclato (rPET). (vedi sotto cap 3: circular economy).

Studio del Fraunhofer UMSICHT:

Coveme ha commissionato all’istituto Fraunhofer UMSICHT https://www.umsicht.fraunhofer.de/en.html uno studio approfondito che analizza l'impatto dei backsheet a base PET, rispetto ai backsheet fluorurati, durante il processo di smaltimento per incenerimento e pirolisi:

- Esperimento di incenerimento: lo studio dimostra che l’incenerimento dei backsheet con fluorurati genera dei contaminanti tossici come acido fluoridrico (HF), fluoroalcani e materiale particolato contaminato che sono altamente nocivi per l’ambiente.

- Esperimento di pirolisi: lo studio conferma che la pirolisi dei fluoropolimeri (come TPT, KPK) non è una strada percorribile perché tutti e tre gli elementi generati dalla pirolisi: gas di pirolisi, olio di pirolisi e carbone di pirolisi vengono contaminati da composti alogenati pericolosi e li rendono quindi inutilizzabili per le applicazioni tradizionali previste.

Dallo studio del Fraunhofer Institute in conclusione si evince che L'LCA per il backsheet a base PET (senza fluoro) mostra ottimi risultati rispetto al backsheet fluorurato sia per l'incenerimento che per la pirolisi e quindi l'uso di fluoropolimeri o di polimeri alogenati nei moduli FV dovrebbero essere evitato e in alternativa dovrebbe essere incoraggiato l’utilizzo di backsheet a base PET.

SE DESIDERI APPROFONDIRE GLI STUDI DEL FRAUNHOFER INSTITUTE CLICCA QUI